Unidades de Recuperación de Vapores: Historia y Tecnologías

Historia

En 1994, la Unión Europea promulgó la Directiva 94/63/CE que afecta a las terminales de almacenamiento y distribución de productos petrolíferos, con el objetivo de controlar y limitar la emisión de compuestos orgánicos volátiles (COV) a la atmósfera a través de una Unidad de Recuperación de Vapores. En esta directiva, el nivel de emisión de componentes de hidrocarburos se limita a 35 gramos de HC por metro cúbico de gas expulsado a la atmósfera. Los Estados miembros de la UE tienen que cumplir este nivel de emisión como mínimo, pero tienen derecho a exigir niveles más bajos en función de las circunstancias locales. La fase I de esta directiva (recuperación de todos los vapores de los depósitos de tierra de las estaciones de servicio de vuelta al camión y recuperación durante la carga de los camiones en la terminal de almacenamiento y distribución) ha sido adoptada y aplicada por cada uno de los miembros de la Unión Europea. La fase II de la directiva (recuperación de los vapores de los coches en la estación de servicio) sólo se ha aplicado parcialmente (sobre todo en los Estados del norte de Europa).

Basándose en el adagio “cuanto más baja sea la emisión a la atmósfera… mejor”, algunos países implementaron niveles de emisión en el rango de los miligramos, a pesar de un fuerte aumento del consumo de energía para llegar allí. Sin embargo, los estudios realizados por laboratorios independientes indican que existe una relación óptima entre el nivel de emisión y el consumo de energía para la reducción de las emisiones de hidrocarburos. El hecho es que la generación de energía eléctrica en la mayoría de los casos se lleva a cabo mediante la quema de combustibles derivados del petróleo en las centrales eléctricas y este proceso también crea emisiones a la atmósfera. El nivel óptimo de emisiones para una Unidad de Recuperación de Vapores basada en carbón activado con técnicas de regeneración en vacío seco es de unos 2 gramos de hidrocarburos por metro cúbico de aire emitido a la atmósfera. Para los sistemas con un mayor consumo eléctrico por metro cúbico de gas tratado (sistemas de anillo líquido y sistemas de membrana) el óptimo se mueve hasta unos 5 gramos por metro cúbico.

La instalación de unidades de recuperación de vapores en las terminales de productos petrolíferos de la Unión Europea se ha llevado a cabo por etapas, empezando por las grandes terminales, mientras que el último lote de sistemas en las terminales más pequeñas tenía que estar operativo para el año 2004.

Tecnologías

En la actualidad existen básicamente cuatro tecnologías diferentes en el mercado:

• Adsorción de los hidrocarburos en carbón activado seguida de regeneración al vacío y reabsorción en uno de los productos almacenados en la terminal

• Refrigeración de la mezcla de vapores que provoca la condensación de parte de los componentes de los hidrocarburos,

• Técnicas de lavado con un líquido frío,

• Compresión de la mezcla de vapores seguida de técnicas de separación por membrana.

En la actualidad, la mayoría de las empresas de producción, almacenamiento y distribución del mundo prefieren el proceso de adsorción con carbón activado mediante la tecnología de vacío de tornillo seco. Las técnicas de enfriamiento profundo y lavado en frío se han abandonado a gran escala desde los años 80 debido al elevado consumo de energía y a los costes de mantenimiento. Los sistemas de membrana, con posibilidades limitadas de obtener el bajo nivel de emisiones requerido y con un elevado consumo de energía, se utilizan principalmente para productos especiales con caudales casi continuos.

Existen varias versiones de unidad de recuperación de vapores basadas en carbón activado que utilizan el vacío para la regeneración del carbón.

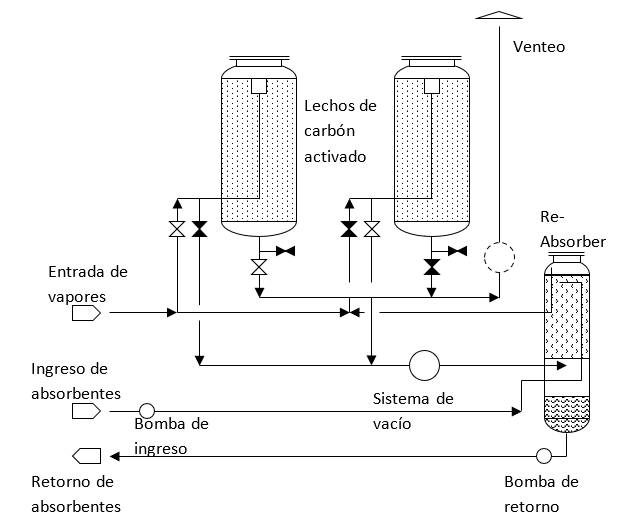

Pero todas se basan en el mismo principio:

• Adsorción de la parte de hidrocarburos del vapor en el filtro de carbón activado en línea con la operación de carga (la otra está en regeneración/siguiente paso). El aire limpio pasará a la atmósfera.

• Una vez que el filtro de carbón activado se llena de hidrocarburos, entra en modo de regeneración que se procede con una bomba de vacío.

• El gas recuperado está muy concentrado y finalmente se lava en una columna de reabsorción donde un flujo contrario de líquido bajará el vapor hasta el líquido de fondo que se bombea a la instalación de almacenamiento de la terminal.

La versión más antigua de una unidad de recuperación de vapores es la de la empresa Rheem Brothers de EE.UU., que introdujo la tecnología a principios de los años 70 utilizando bombas de vacío de anillo líquido para regenerar el carbón activo. Esta tecnología sigue siendo utilizada por muchos proveedores de Unidad de Recuperación de Vapores, ya que el precio de costo de la bomba de anillo líquido es bajo. Sin embargo, el costo de mantenimiento y el consumo de energía de esta tecnología son relativamente altos. La circulación del líquido de sellado necesaria para mantener el anillo líquido dentro de la bomba provoca elevados niveles de corrosión y la formación de partículas de óxido que crean abrasión en las tuberías y en el interior de la bomba. La pérdida gradual de la capacidad de bombeo a lo largo de un período prolongado, da lugar a una regeneración ineficaz del carbón activado con pérdida de tiempo de vida del mismo. Además, la solubilidad de algunos de los componentes presentes en los vapores de los productos petrolíferos puede provocar una pérdida de capacidad.

Otra alternativa es el uso de la bomba de pistón mecánica, pero por esencia la necesidad de mantenimiento, el tiempo de vida y el consumo de energía son grandes desventajas de esa solución.

En 1999, el Sr. Ties Mulder, de SYMEX, fue el primero en utilizar una nueva tecnología de bomba de vacío, basada en el principio de tornillo seco, en una unidad de recuperación de vapores. La bomba de tornillo seco elimina la necesidad de un líquido de sellado y la corrosión y abrasión asociadas. A diferencia de la bomba de anillo líquido, la bomba de tornillo seco puede controlarse en cuanto a su velocidad. Esto abre la posibilidad de adaptar el requisito de capacidad sin problemas a caudales y concentraciones variables en la mezcla de vapores que se presenta a la Unidad de Recuperación de Vapores. Hoy en día, la tecnología de unidad de recuperación de vapores de SYMEX es la más utilizada en el mercado.

Nuestra tecnología de unidad de recuperación de vapores por vacío en seco se caracteriza por:

- Mayor vida útil de las bombas de vacío:

- No hay partes internas que se toquen, no hay desgaste interno

- Revisión de las bombas sólo después de más de 40 000 horas de funcionamiento

- Mayor vida útil del carbón activado

- El carbón activado no se mueve: no se daña

- Proceso de desorción controlado por presión

- Distribución optimizada del tamaño de los poros

- Baja pérdida de presión

- Menor consumo de energía

- El proceso de bombeo requiere un 50% menos de energía

- Las bombas se controlan por frecuencia

- Energía de regeneración proporcional a la masa de HC adsorbida

- Menor costo de mantenimiento

- Sin corrosión ni abrasión

- Proceso más sencillo

- Selección de equipos de alta calidad

- Amplia gama de productos tratados

- Alcohol (metanol, etanol)

- ETBE

- MTBE

- Benceno, Tolueno, Xilenos (BTX)

- Petróleo crudo

- Gasolina, Nafta, etc…

Nuestras Unidades de Recuperación de Vapores , certificadas ATEX, están instaladas en todo el mundo en plantas de producción, almacenamiento y distribución de petróleo y productos petroquímicos, con instalaciones de carga en barcos, camiones y vagones de ferrocarril, en condiciones climáticas variables (-50°C en Canadá o en Rusia, + 55°C en el Medio Oriente) y para una amplia gama de aplicaciones. Estamos a su disposición para investigar y estudiar la viabilidad de la implantación de una unidad de recuperación de vapores en sus plantas.

Ante cualquier consulta, comuníquese con nosotros a través de Whatsapp, de nuestro formulario, o de nuestra página de datasheet. Lo ayudaremos con todo gusto.